“十四五”以来,我国机械总院集团哈尔滨焊接研究所有限公司(简称哈焊所)继续聚集国家战略需求与龙江工业特征,在高端焊接配备、特种资料焊接等范畴继续攻关,以硬核科技效果破解焊接范畴“卡脖子”难题,为龙江制作业改变开展方法与经济转型筑牢技能根基。

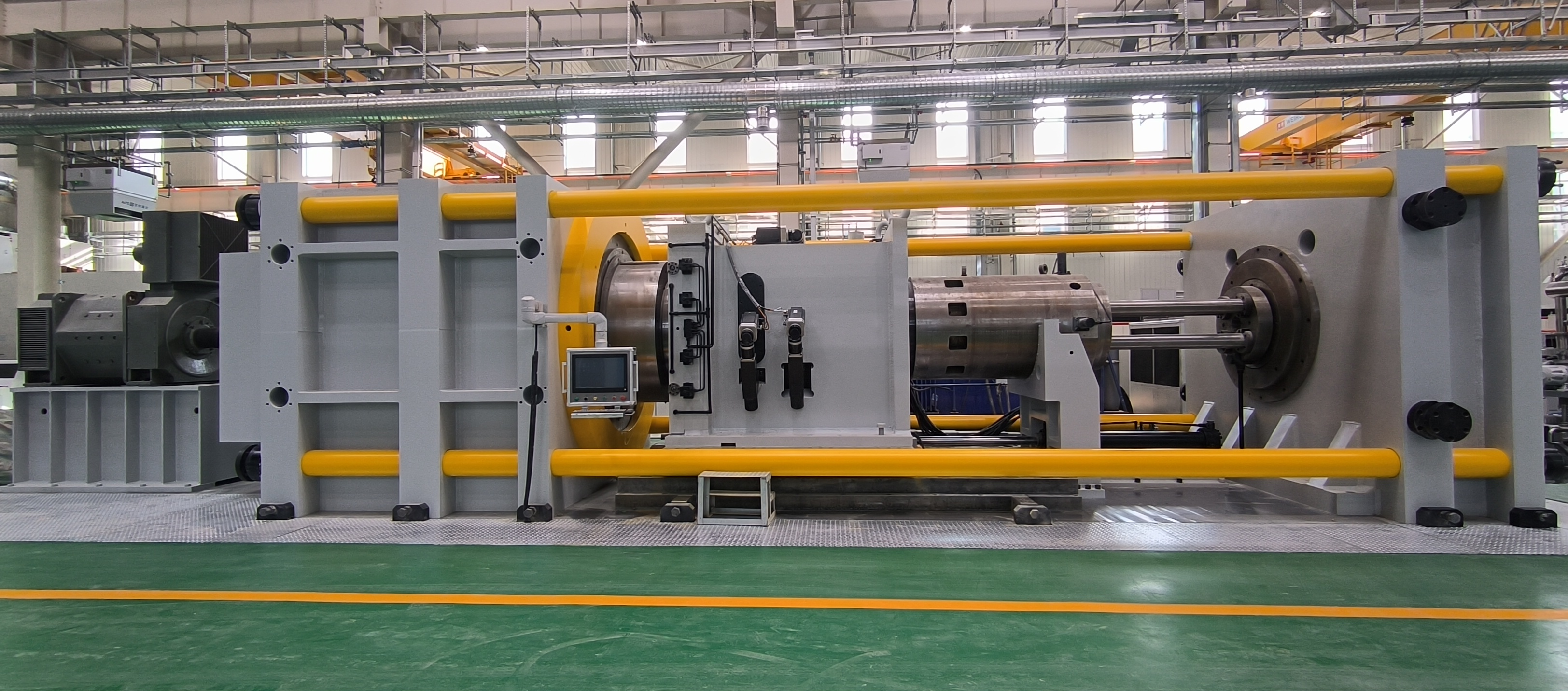

航空发动机的中心——转子,其制作工艺曾是难以逾越的技能壁垒。哈焊所霸占了大径厚比杂乱结构转子焊接、不损伤原有设备的检测的全套工艺难题,成功研发国产首台千吨级高精密惯性冲突焊接配备,完成了航空发动机转子组件高精度、高功能焊接制作,打破了国外70余年的技能独占与封闭,让我国航空发动机的中心制作完成自主可控。

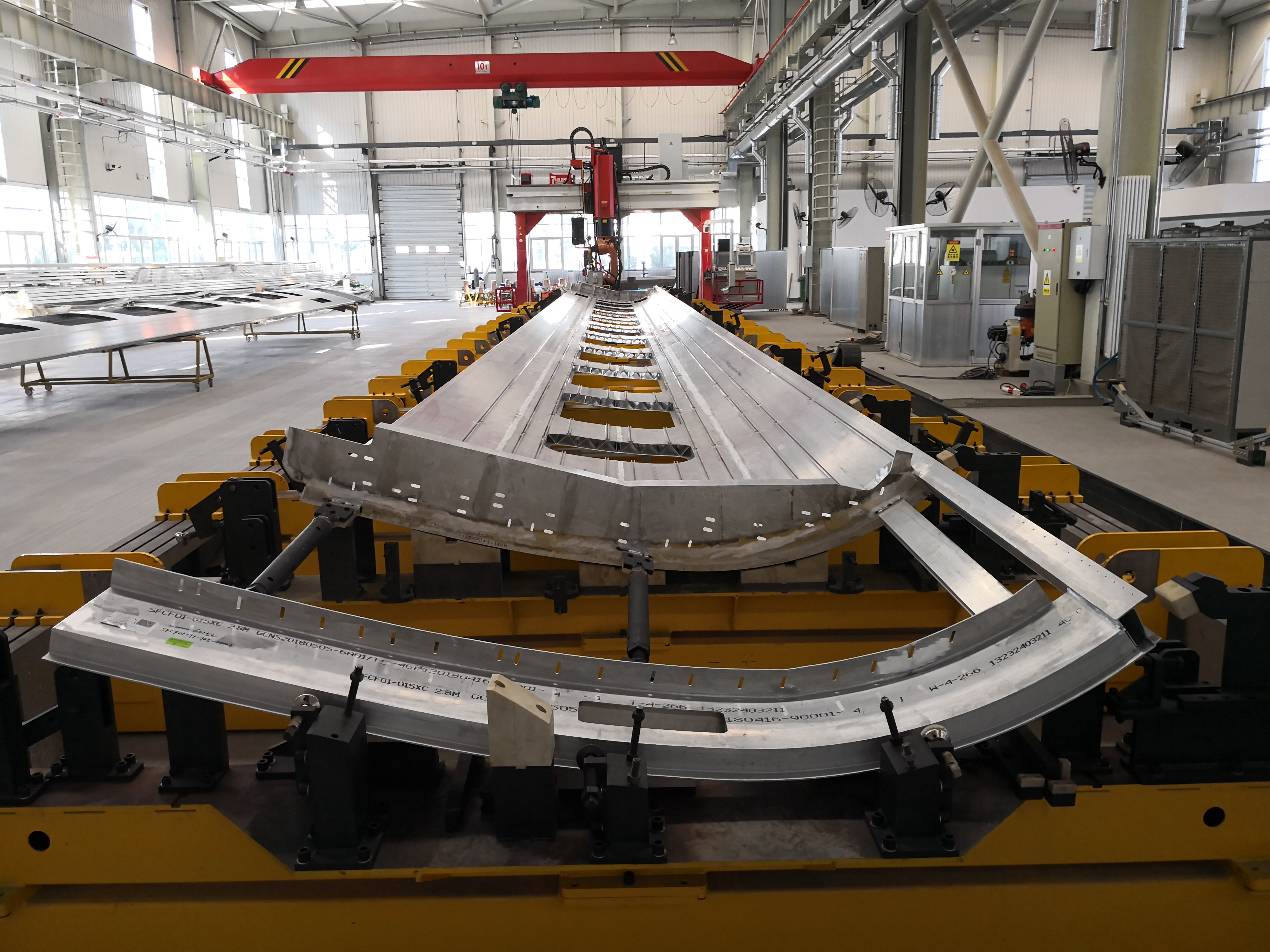

针对新一代超高速列车车体制作难题,哈焊所突破了铝合金共性焊接技能、要害工程技能、质量稳定性操控等中心技能,终究完成焊接接头强度提高10%以上、变形量削减30%以上、速度提高2倍以上,效果直接应用于我国首列时速600公里磁浮列车,为“交通强国”战略供给了中心技能支撑。

水轮机转轮是巨型水电站的“心脏”,哈焊所从成分规划、焊材锻炼到制备工艺进行全链条攻关,霸占了焊接电弧稳定性、高强高韧协同操控等要害技能,研宣布归纳功能世界抢先的焊材及焊接工艺,独家应用于世界单机容量最大的白鹤滩水电站16台发电机组转轮制作,彻底打破了国外产品的独占。

面向国家严重动力管线需求,哈焊所突破了机、电、磁多场耦合解析等中心技能,打造世界第一条既能出产螺旋焊管又能出产直缝焊管的双工艺出产线,完成了从工艺、配备到质控的全面自主可控,强力支撑了“西气东输”等国家动力大动脉建造。

核岛主设备焊材曾彻底依靠进口。哈焊所突破了焊材工艺性、抗裂性、数字化成分规划与裂纹点评等要害技能,成功研宣布核一级不锈钢和镍基合金系列焊材,其功能与世界产品适当,已批量应用于“国和一号”、陆丰项目等三代/四代核电项目的核岛主设备,打破国外独占,完成了要害资料的进口代替。